通用性远场涡流无损检测技术(GRFEC)

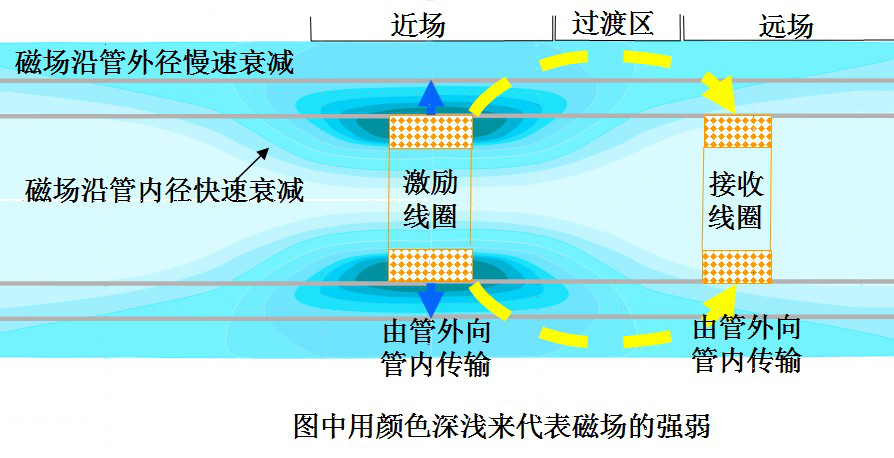

远场涡流,激励线圈从管内发出能量,穿过导电管壁到达管外,一部分能量会在远处,沿原来穿出壁厚的反方向,返回到管内。接收线圈收到穿过管壁信号,信号中携带有代表整个管壁状况信息。

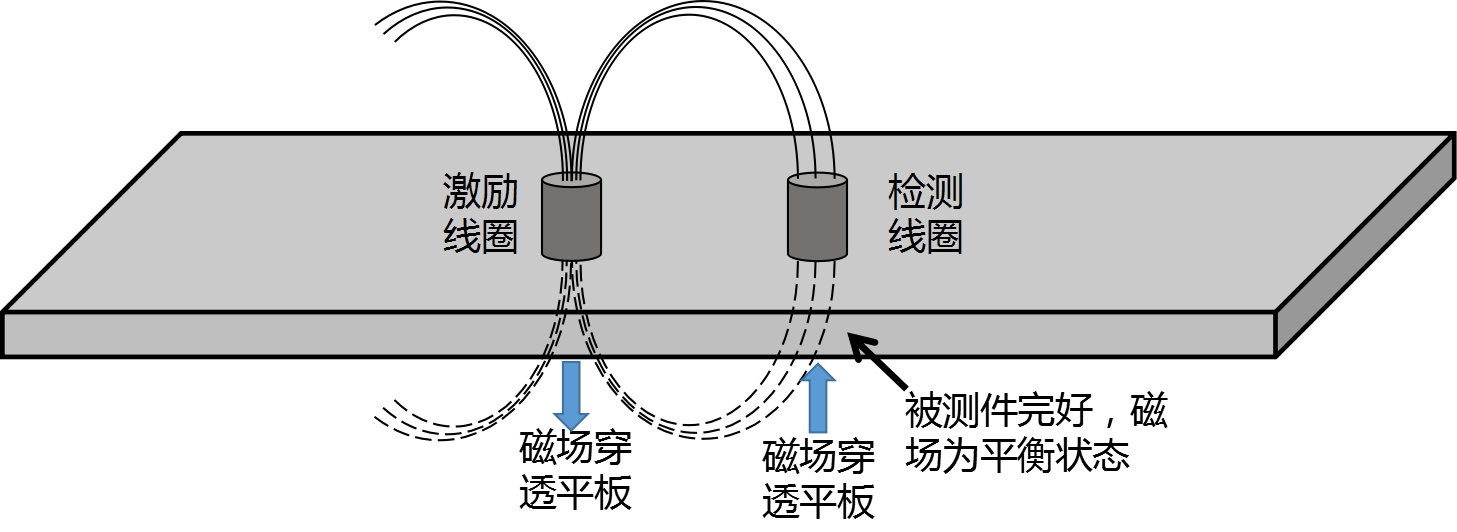

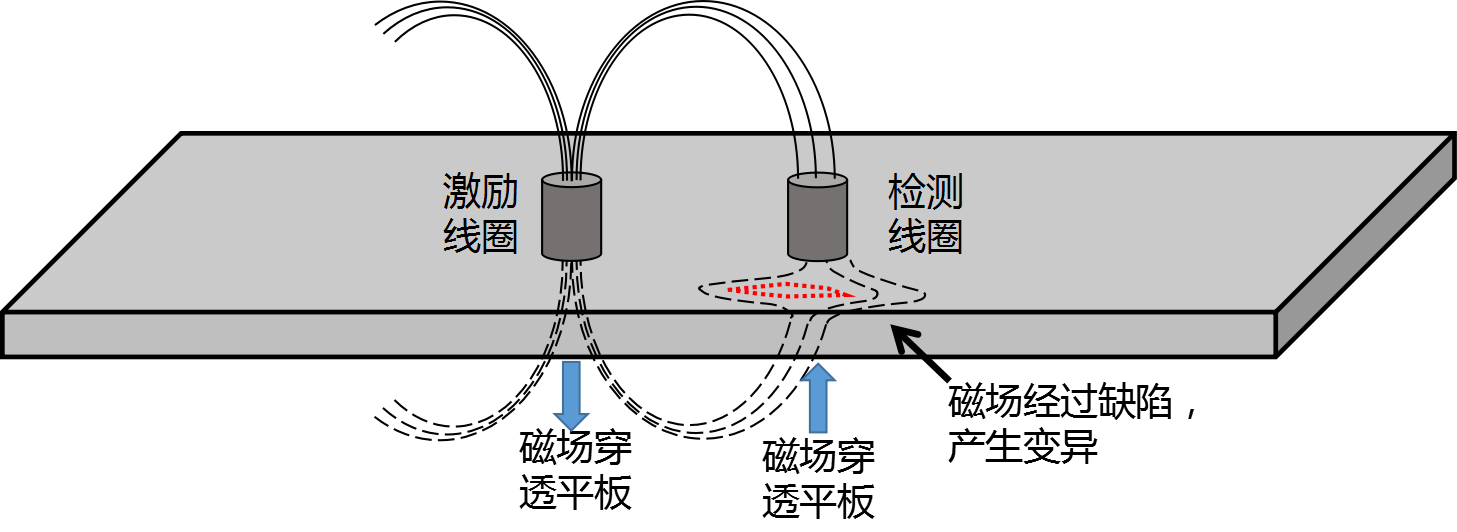

通用型远场涡流的探头在结构上作了特殊设计,克服了趋肤效应,促使激励线圈的电磁场两次穿透平面几何被测件后到达检测线圈。在被测件完好处,磁场感应电势设为平衡点;当经过缺损时,磁场产生变异,感应电势相应变化,经仪器处理,将缺损信号显示在屏幕上。

通用型远场涡流的探头在结构上作了特殊设计,克服了趋肤效应,促使激励线圈的电磁场两次穿透平面几何被测件后到达检测线圈。在被测件完好处,磁场感应电势设为平衡点;当经过缺损时,磁场产生变异,感应电势相应变化,经仪器处理,将缺损信号显示在屏幕上。

该技术产品的主要特点:

(1)探测深度深,可以穿透18毫米-25毫米飞机常用的多层(层数不限)铝合金结构和更厚的钛合金结构,检测到此深度范围内的损伤;可以穿透13毫米-25毫米厚的、新型飞机常用的纤维树脂合成材料,检测合成材料下面金属材料上的损伤(例如15毫米后钛合金中的裂纹)。

(2)远场涡流技术可以满足在飞机不拆卸的条件下,检测目前大部分飞机结构的需要。它是目前世界上唯一的、可在飞机不拆卸条件下,检测出深藏飞机结构内部损伤的技术。

(3)该技术设备简单、体积小重量轻,适于搬运到大型设备(飞机)现场检测,对人体和环境无损害,安全可靠。

(4)该项技术已多次通过了现场检测实验,并获得有关专家的高度评价。

与其它无损探伤技术的对比:

目前常用的无损检测技术还有:普通涡流技术、超声波技术和X射线技术。

普通涡流技术受趋肤效应限制,不能穿透厚度6毫米以上的铝结构,无法检测更深的缺损。

超声波无损检测技术可以穿透很厚的金属和非金属材料,但超声波在遇到结构的界面时会发生反射,不能应用于飞机上常见的多层结构检测。

X射线技术设备庞大、使用不方便、费用高、需要对操作人员的安全防护,而且还要求接触到被测结构的正、反两面,因而只能在将飞机解体之后才能检测。

目前飞机的维修制度正在由过去落后的定时维修制 (Time-Base-Maintenance,简称TBM)向先进的、安全又节约的目标维修制 (Condition-Base-Maintenance,简称CBT)过渡。在检修前事先知道飞机损伤的位置和损伤程度(如裂纹长度)变得尤为重要。所以,远场涡流技术就成为实现CBT的重要手段。

远场涡流无损检测技术解决了航空、航天工业无损检测中的一个重大难题:无需拆卸飞机结构即可检测到隐藏在飞机或飞行器结构内部的裂纹、腐蚀等损伤,是目前最安全、最经济的有效解决办法。